Le déploiement de logiciels d'entreprise est devenu un processus long, coûteux et ardu qui ne commence à générer de la valeur qu'après des mois (ou des années) de préparation et de mise en œuvre. Personne n'aime cette réalité, mais les acteurs impliqués dans les projets SaaS d'entreprise ont commencé à l'accepter.

Mais pour les fabricants, les projets informatiques ne peuvent se faire au détriment du temps de fonctionnement et des performances de l'usine. De telles perturbations rendent le chemin vers la valeur beaucoup plus long et étroit. Et dans une mise en œuvre qui prend un an ou plus, il y a de nombreuses occasions de déraper et de changer les règles du jeu. Dans le monde des MES traditionnels et des autres plates-formes de fabrication héritées, les entreprises s'en remettent entièrement au fournisseur pour que les choses se fassent rapidement, correctement et complètement. C'est beaucoup dépendre d'une partie extérieure.

Les plates-formes logicielles de fabrication en tant que partenariat

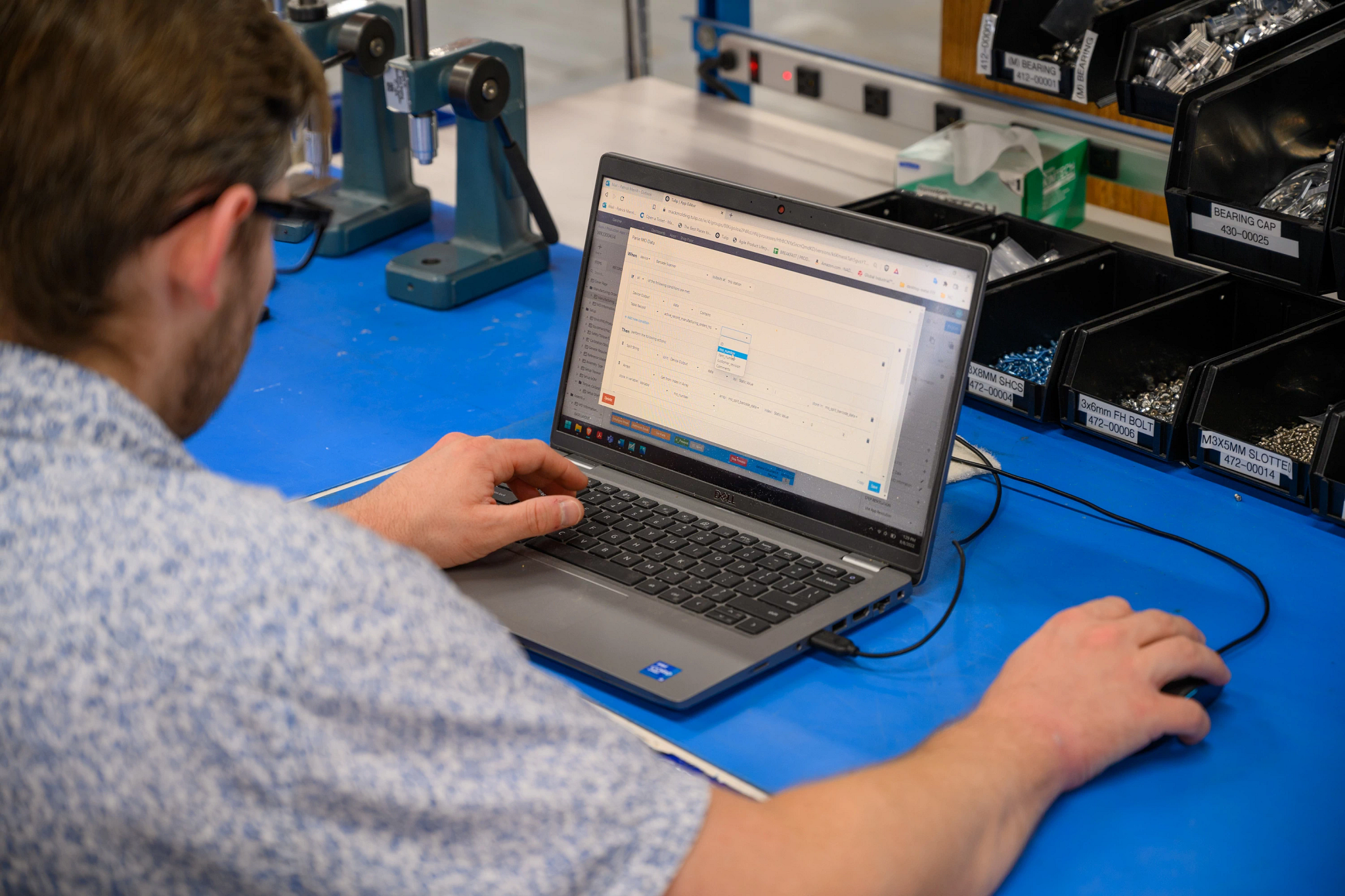

Auparavant, les fournisseurs de plateformes et les responsables informatiques excluaient totalement les opérations des décisions relatives aux logiciels. Mais cette façon de faire passe à côté d'une grande opportunité : Les opérateurs et les ingénieurs sont des bâtisseurs et des exécutants. Ils ont tendance à savoir quelles solutions et méthodes répondent le mieux à leurs besoins sur le terrain. Et ils seront souvent les utilisateurs finaux de la plateforme choisie par l'entreprise.

Une approche moderne du déploiement - et plus rapide - présente la plateforme comme un moyen d'exploiter l'expertise des fabricants en ce qui concerne leurs propres processus et leur personnel. Les meilleures plateformes modernes d'opérations de première ligne utilisent un cadre sans code et une interface utilisateur intuitive pour permettre aux ingénieurs et aux opérateurs de créer les applications dont ils ont besoin pour résoudre leurs problèmes et travailler plus efficacement. Ainsi, la plateforme n'est pas une boîte noire, mais une ardoise vierge.

Il est important de noter que cette approche permet aux équipes informatiques et techniques de collaborer et de valider les logiciels au fur et à mesure de leur déploiement, plutôt que d'attendre un an ou plus pour apprendre que le système ne fonctionnera pas comme prévu ou qu'il ne répond pas aux besoins de la première ligne.

La composabilité est la clé d'une valorisation plus rapide

Aujourd'hui, les nouvelles approches en matière de logiciels d'entreprise peuvent offrir aux organisations un moyen de commencer à générer de la valeur beaucoup plus rapidement que ne le permettraient les délais de déploiement traditionnels. L'élément le plus important à comprendre ici est la composabilité : construire une solution de plateforme bloc par bloc, où chaque bloc constitue une solution contenue pour une cas d'utilisation donnée, de sorte que vous puissiez commencer à utiliser les éléments que vous déployez tout en continuant à développer d'autres domaines.

Dans l'industrie manufacturière, cela signifie qu'il faut d'abord mettre en place les caractéristiques et les fonctionnalités les plus prioritaires, les soumettre à des tests et permettre à vos équipes de commencer à les utiliser pendant que vous passez aux cas d'utilisation les plus importants.

Cela signifie que les projets d'entreprise ne sont pas une proposition "tout ou rien" - au lieu de cela, les fabricants verront la valeur dès quelques semaines de déploiement. Ils peuvent ensuite appliquer les enseignements tirés au processus de mise en œuvre dans d'autres domaines.

Quelle est la vitesse de déploiement d'une plateforme ?

Maintenant que nous avons établi que les déploiements de plateformes de fabrication ne devraient pas durer des mois avant de produire des résultats utiles, examinons quelques chiffres.

Le déploiement typique d'un système MES prend environ un an (pendant lequel le fournisseur de logiciel n'a rien à montrer pour son travail). Mais il s'agit là du déploiement initial ; considérez également que toute modification de la plate-forme, tout outil ou fonction supplémentaire non inclus dans la boîte, ou tout déploiement futur dans d'autres installations, nécessitent une quantité inconnue de temps et de dépenses supplémentaires.

En outre, il y a le rapport entre les dépenses liées au logiciel et celles liées au service. Les grands déploiements de systèmes MES traditionnels nécessitent un investissement important en heures de ressources de la part du fournisseur pour la mise en place et l'entretien de la plate-forme - un coût supplémentaire associé au simple fait de s'assurer que le système fonctionne comme prévu.

D'un autre côté, une plateforme moderne d'opérations de première ligne peut produire une application fonctionnelle prête à être utilisée sur le terrain en quelques semaines. Une fois que c'est fait, le fabricant peut reproduire ce processus encore et encore pour d'autres applications, en apprenant au fur et à mesure, en choisissant les bons cas d'utilisation en fonction des besoins de l'entreprise et de la ligne de front, et en générant une valeur incrémentale à chaque fois qu'une autre application est achevée.

À partir de là, l'extension d'un déploiement au sein de l'établissement à un plus grand nombre d'utilisateurs ou de cas d'utilisation fait partie du même processus d'itération et de Amélioration continue. Cela rend également beaucoup plus simple l'extension de la plateforme à de nouveaux sites de travail.

Comment les clients de Tulip accélèrent le temps de retour sur investissement

Nous pouvons citer un certain nombre d'exemples de fabricants qui ont été en mesure de générer de la valeur à partir de leur investissement dans la plate-forme beaucoup plus rapidement que la norme industrielle.

Une société de biotechnologie cellulaire et génétique est passée d'un système d'enregistrement papier de 30 pages à un eBR complet en trois semaines.

Un fabricant d'équipements industriels a déployé un système MES en trois mois, sans faire appel à l'équipe de services Tulip . Et une organisation multinationale Sciences de la vie a mis en place des eLogbooks sur 15 sites en moins de trois mois.

En moins de six mois, une entreprise de matériel médical a mis en œuvre un système de gestion de l'environnement validé, y compris l'eDHR.

Et en un an - le temps qu'il faut à une entreprise MES traditionnelle pour effectuer le déploiement initial - un grand fabricant d'outils industriels a mis en œuvre Tulip et l'a étendu à 53 sites.

À chaque étape de la mise en œuvre de Tulip , les entreprises génèrent de la valeur - des solutions réelles aux problèmes rencontrés par leurs opérateurs. Cela se traduit par une réduction des coûts initiaux, une diminution de la pénurie de ressources informatiques et une plus grande réussite globale de la plateforme à long terme.

Redéfinir le MES pour la prochaine génération de fabricants

Consultez notre webinaire à la demande pour en savoir plus sur la façon dont les plateformes de fabrication composable permettent de réduire les délais d'obtention de la valeur ajoutée.